Nanočástice na míru

S jiskrovým výbojem se v běžné praxi setkáváme např. v benzinovém motoru automobilu při zapalování palivové směsi ve válci nebo v kuchyňských zapalovačích plynového vařiče. Tento typ krátkého proudového pulzu vyvolaného v plynu mezi dvěma elektrodami pod vysokým napětím má i jedno zajímavé technologické využití – umožňuje výrobu částic o velikosti jednotek nanometrů.

Již více než sto let se v metalurgickém průmyslu používá k odpařování kovových slitin za účelem jejich spektroskopické analýzy metoda jiskrové ablace. Využívá se toho, že složení par odpařeného materiálu, zjištěné analýzou emisního spektra, je identické se složením zkoumaného materiálu.

Od osmdesátých let minulého století hledají vědci možnosti jednoduché řízené přípravy nanočástic [1]. Materiály ve formě objektů o rozměrech nanometrů mají ve srovnání s makroskopickými částicemi odlišné vlastnosti, které jsou dány převážně velkým povrchem takto strukturovaného materiálu, tj. vysokým poměrem povrchu nanočástic k jejich objemu. Ovšem po zmenšení velikosti částic pod přibližně 20 nm, kdy se začnou uplatňovat kvantové efekty, dochází k dalším významným změnám fyzikálních vlastností těchto materiálů [2]. Z důvodu značného zakřivení povrchu nanočástic mají povrchové atomy nižší vazebnou energii. Nanočástice pak vykazují například nižší teplotu tání, zvýšený tlak sytých par, rychlejší kinetiku rozpouštění nebo katalytickou aktivitu, která závisí na jejich velikosti. Kvantové efekty v nanorozměrech vedou ke kolektivním oscilacím elektronů (plazmonům) nebo k projevům superparamagnetismu.1)

Nové nebo vylepšené vlastnosti nanomateriálů lze využít v mnoha technologiích. Optimalizací velikosti a složení částic je možné dosáhnout vyšší efektivity katalyzátoru ve vodíkových palivových článcích nebo v elektrolyzérech. Pro solární přeměnu energie je zásadní urychlení fotoelektrochemické reakce při štěpení vody. Nanostrukturované materiály lze také použít v senzorech pro detekci plynů nebo snímání vlhkosti, v miniaturních tištěných obvodech pro mnohoúčelové kontaktní čočky, v zařízení typu orgán na čipu pro výzkum toxicity, pro antibakteriální povrchy lékařských implantátů, úpravu znečištěné vody, ukládání energie v bateriích, pro superkondenzátory, materiály pro skladování vodíku nebo cílené podávání léků při onkologické léčbě.

Syntéza pomocí jiskrové ablace

Výhodou metody jiskrové ablace je, že jde o syntézu nanočástic v plynné fázi za atmosférického tlaku. Výsledný nanomateriál je díky tomu v porovnání s nanomateriály syntetizovanými pomocí chemických reakcí v roztocích vysoce čistý. Velikost částic a stupeň jejich aglomerace lze řídit nastavením procesních parametrů, tj. frekvence a energie jisker, průtoku nosného plynu. Nosný plyn je navíc možné v zařízení pro jiskrovou syntézu recirkulovat, a celý proces je tak prakticky bezodpadový. Vzhledem k tomu, že syntéza probíhá v uzavřeném výrobním systému, nedochází k nechtěným emisím nanočástic, jež by mohly být zdraví nebezpečné. Nanomateriál vyrobený v plynné fázi lze v dalším kroku přímo nanést na vhodný podkladový materiál, a tím spojit do jednoho technologického procesu výrobu nanočástic a jejich řízené depozice do funkční vrstvy.

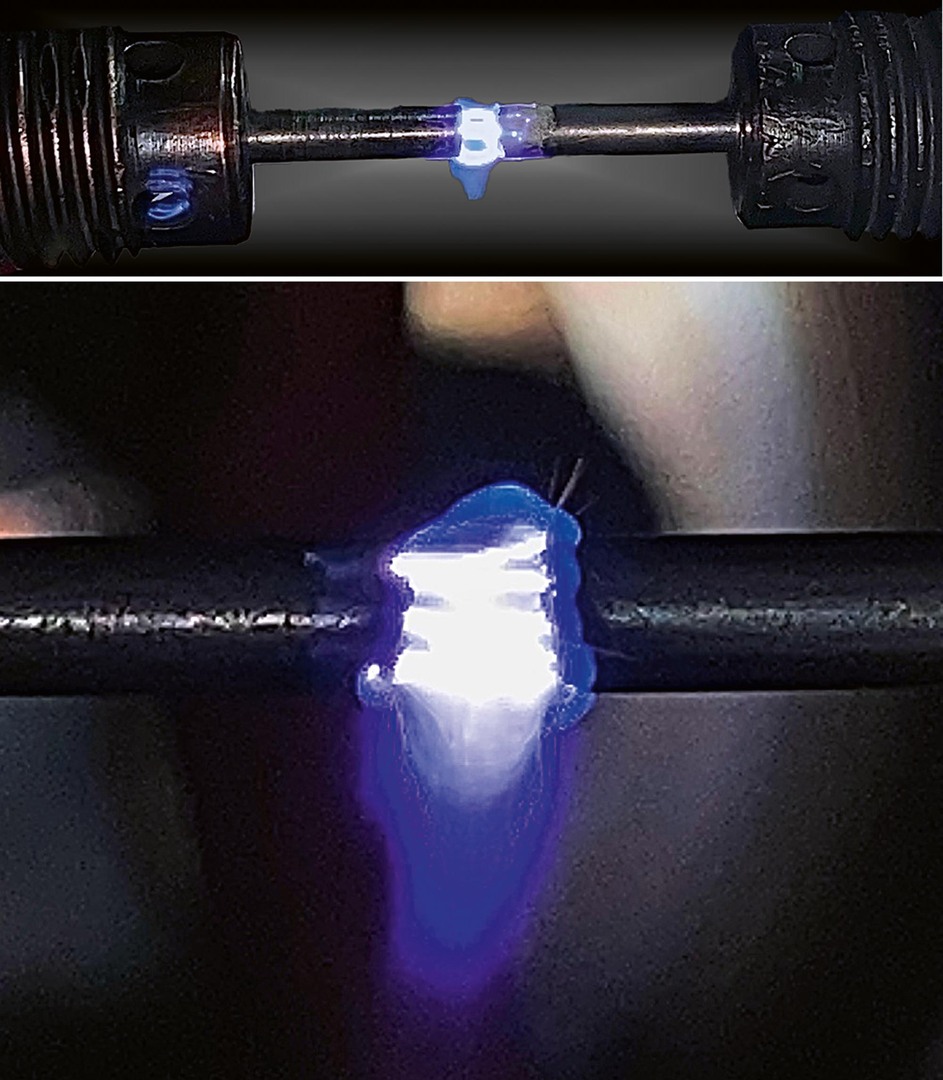

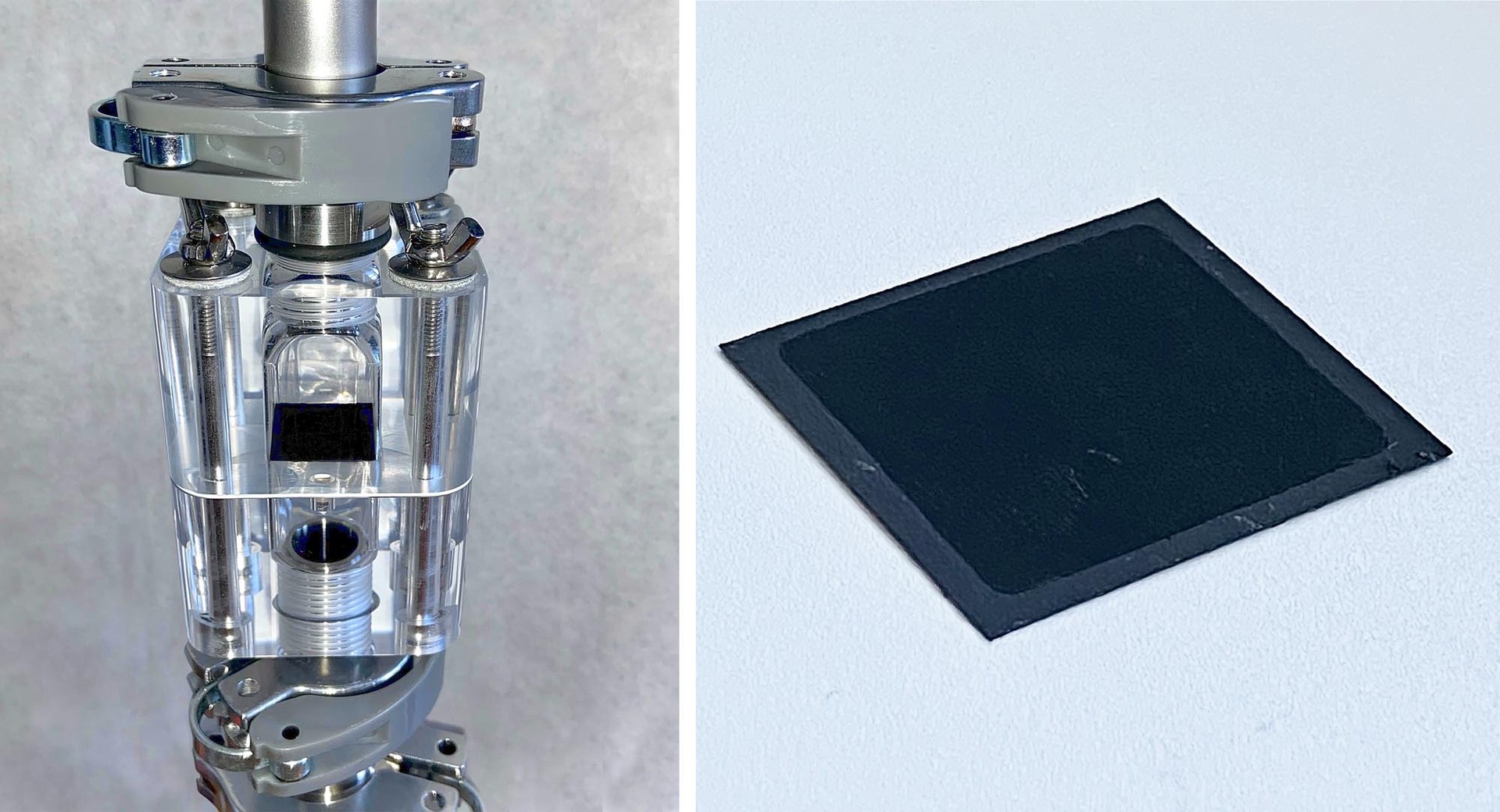

K procesu jiskrové syntézy je třeba relativně jednoduché zařízení s plynotěsnou výbojovou komorou a vysokonapěťovým pulzním zdrojem. Výbojová komora slouží pro upevnění dvou elektrod, které jsou v nejjednodušším případě uloženy proti sobě (tzv. rod-to-rod uspořádání, obr. 1) ve vzdálenosti jednoho až dvou milimetrů. Geometrie výbojové komory také zajišťuje proudění nosného plynu mezerou mezi elektrodami. Pro vytvoření jiskrového výboje v této mezeře se používá vysokonapěťový elektrický pulz. Dostatečně vysoké napětí, typicky v rozmezí 5–10 kV, způsobí elektrický průraz plynu v mezielektrodové mezeře a vznik plazmového kanálu s charakteristickým časovým průběhem tlumených oscilací proudu a napětí (obr. 2).

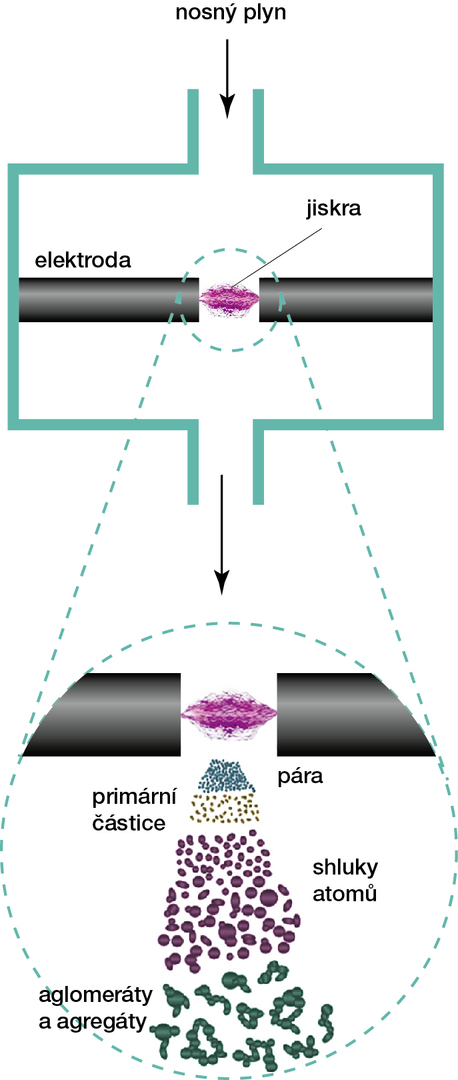

Jiskrový výboj představuje plazmový kanál s teplotou až 20 000 °C. Takto vysoká teplota se projeví i v patě výboje na povrchu elektrod. Typický průměr tak intenzivně zahřívané plochy elektrody je několik desítek mikrometrů, a přestože jiskrový výboj trvá pouze několik desítek mikrosekund, dojde k rychlému, explozivnímu odpaření určitého množství materiálu elektrod. Zpravidla jde o desítky nanogramů odpařených jedním jiskrovým výbojem. Nicméně při frekvenci opakování výbojů v řádu jednotek kilohertzů se dostáváme na produkční kapacitu jiskrové syntézy v řádu desetin gramu za hodinu. Případnou vyšší produkci lze zajistit provozováním mnoha paralelních systémů generování jiskrového výboje.

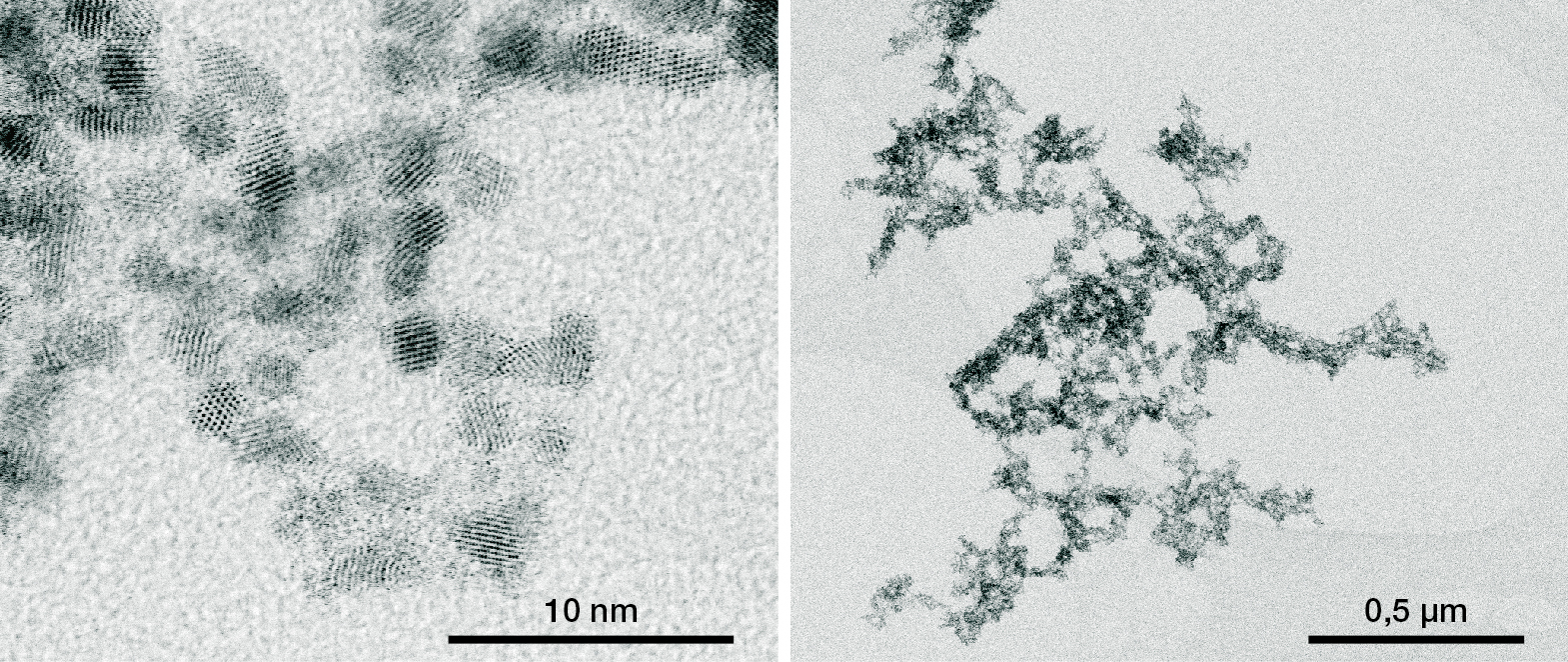

Na parametry nanočástic vznikajících při jiskrové ablaci má zásadní vliv nosný plyn (obr. 3). Je to dáno tím, že různé plyny mají různě vysoké průrazné napětí, a jeho velikost pak ovlivňuje energii jiskrových výbojů. Proto například v dusíku dochází k podstatně energetičtějším jiskrovým výbojům a několikanásobně vyšší míře ablace elektrod než ve vzácných plynech (helium, argon). Dalším faktorem je průtok nosného plynu, který určuje, jak intenzivně chladíme kovové páry vznikající v jiskrovém výboji a také jak účinně chladíme vlastní elektrody. Intenzivnější zchlazení kovových par má za následek snížení velikosti generovaných částic a zmenšení stupně aglomerace primárních nanočástic do větších celků (obr. 4). V literatuře uváděná rychlost ochlazování páry vygenerované jiskrovým výbojem je v řádu stovek milionů stupňů Celsia za sekundu. Vyrobené nanočástice rovněž ovlivňuje obsah kyslíku v nosném plynu, který může oxidovat odpařený materiál elektrod. Tak lze vyrábět nanočástice kovových oxidů s cíleným stechiometrickým podílem kyslíku.

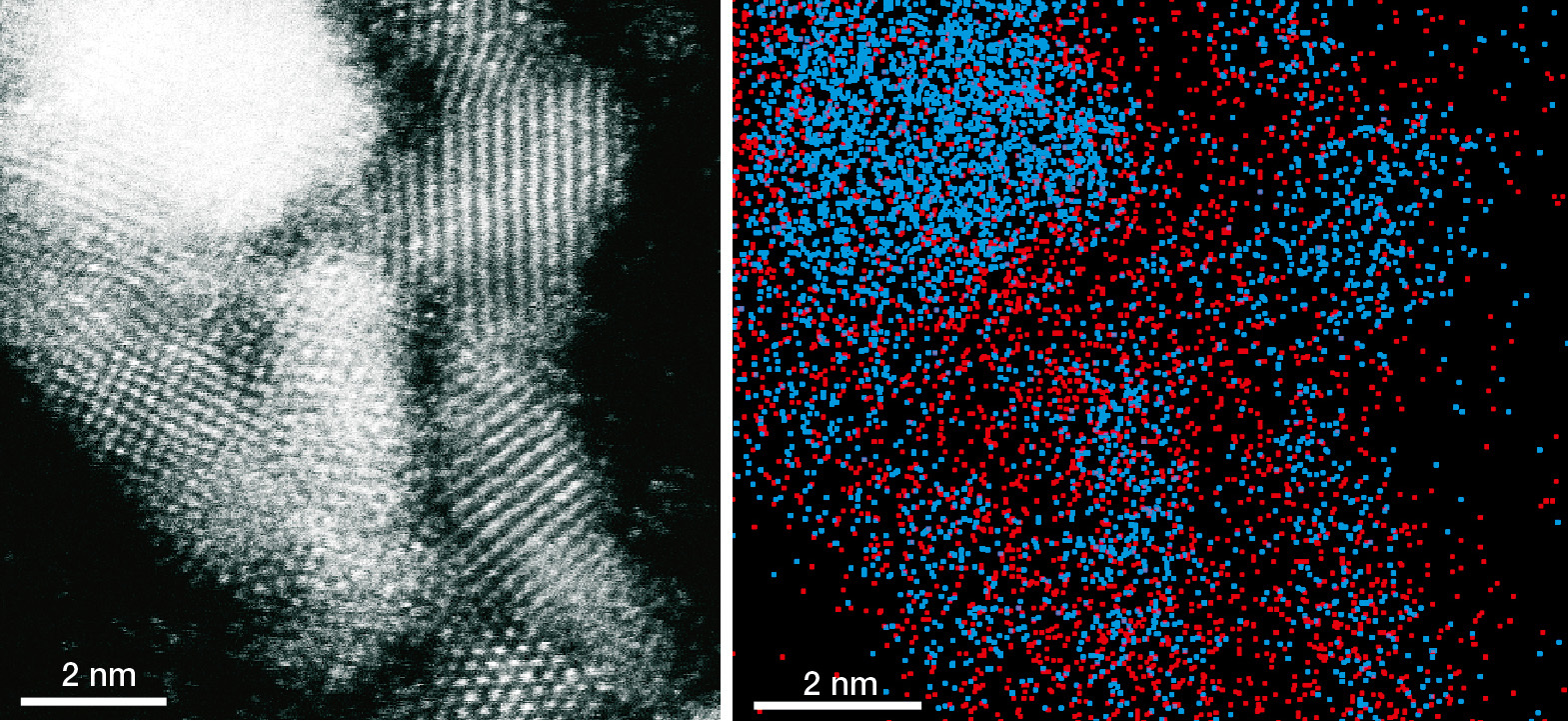

Jiskrovou ablaci můžeme využít i pro výrobu směsných nanočástic nebo nanoslitin. Přitom využíváme toho, že díky jiskrovému výboji dochází k odpařování obou elektrod zároveň. Použitím elektrod ze dvou různých čistých kovů lze vytvořit páru, která je směsí těchto dvou kovů. Při její kondenzaci dojde ke vzniku směsných nanočástic, jejichž složení odpovídá poměru hmotností odpařených na jednotlivých elektrodách. Poměr odpaření obou elektrod lze navíc ovlivňovat změnou tvaru elektrického pulzu v jiskrovém výboji. Výsledné nanosměsi tak lze vyrábět v různých koncentracích jednotlivých složek. Složení může být izotropní, kde jsou obě složky efektivně promíchány až na atomární úrovni, nebo mohou vzniknout jádra z jednoho materiálu pokryt povrchovou vrstvou z dalšího materiálu (viz např. obr. 5).

Nanášení funkčních vrstev

Pro reálné aplikace je výhodné nanášet nanočástice ve vrstvách. Vrstvy z nanomateriálů vyrobených jiskrovým výbojem se vyznačují vysokou porozitou a velkým vnitřním povrchem. Tyto vlastnosti je předurčují k funkci elektrod při různých elektrochemických procesech, kde je vysoký vnitřní povrch důležitý pro rychlost průběhu chemických reakcí, jež jsou na daném povrchu katalyzovány, a vysoká porozita přispívá k účinnému transportu reaktantů a produktů dané chemické reakce. Příkladem využití jsou katalytické vrstvy pro elektrody nízkoteplotních vodíkových palivových článků s polymerní elektrolytickou membránou (PEM, viz Vesmír 100, 470, 2021/7), pro elektrolyzéry k výrobě vodíku nebo jako elektrodové vrstvy pro superkapacitory.

Nanášení funkčních vrstev nanomateriálů s využitím jiskrové ablace představuje jednoduchý a přímočarý proces [3], kdy jiskrová ablace slouží jako zdroj nanočástic suspendovaných v proudícím nosném plynu a nanášení probíhá filtrací nosného plynu přes vhodný porézní substrát. Tento postup lze využít i pro nanášení vrstev s proměnnou strukturou, kdy postupnými změnami parametrů výbojů v průběhu nanášení měníme vlastnosti generovaných nanočástic. Výsledná funkční vrstva pak vykazuje jiné chování ve své horní části a jiné ve své spodní části. Použitím dvou jiskrových generátorů lze do funkční vrstvy současně deponovat dva různé typy nanomateriálů a také upravovat jejich relativní zastoupení při nanášení. Tato flexibilita v nanášení nabízí široké možnosti výroby komplexních funkčních vrstev.

Katalytické vrstvy pro vodíkové technologie

Ve vodíkovém palivovém článku typu PEM probíhá elektrochemická přeměna vodíku a kyslíku na vodu za vzniku elektrického proudu při teplotách 60–80 °C. Pro katalýzu chemické reakce při těchto teplotách je nejvýhodnější použití platinových katalyzátorů, které nabízejí vysoký výkon a dostatečnou životnost (viz též Vesmír 92, 421, 2013/7). Používané platinové katalyzátory mají velikost částic v řádu jednotek nanometrů a disponují velmi vysokým aktivním povrchem, typicky 50 m2 na gram platiny. V katalytické vrstvě bývá naneseno okolo 0,4 mg platiny na 1 cm2 plochy elektrody palivového článku. Funkční vrstva s plochou 1 cm2 s takto nanostrukturovaným platinovým katalyzátorem efektivně funguje jako elektroda o ploše 200 cm2. Výzkum a vývoj se orientuje na snižování obsahu platiny, například americké ministerstvo energetiky (DOE) stanovilo jako cíl 0,125 mg platiny 100 nm na 1 cm2 aktivní plochy palivového článku. Platinové nanočástice vygenerované v jiskrovém výboji (obr. 4a) jsou vhodným kandidátem na katalyzátor do vodíkového palivového článku, jelikož mají velikost v jednotkách nanometrů.

Materiálové náklady na jednotlivé komponenty nízkoteplotního vodíkového palivového článku typu PEM jsou stále poměrně vysoké, zejména platinové katalyzátory představují až 40 % [4] celkových nákladů. Také proto se v současné době hledají další příměsi, které by ve srovnání s čistě platinovými nanočásticemi vykazovaly větší elektrochemickou aktivitu, delší životnost a nižší cenu. Zkoumají se příměsi levnějších kovů, jako je např. nikl, kobalt, měď. Právě metoda jiskrové ablace je výhodná pro generování směsných nanočástic, neboť je při ní možné odpařovat elektrody ze dvou různých kovů zároveň a vytvářet nanočástice různého složení.

Kromě platinových nanočástic je součástí katalytické vrstvy uhlíkový nosič. Jde o shluky větších částic uhlíku s velikostí okolo 50 nm, na jejichž povrchu jsou navázány vlastní platinové nanočástice. Uhlíkový nosič má dvojí účel. Tato podkladová struktura slouží jako elektrický vodič, a tedy transportuje elektrony ke katalytickým místům, kde dochází k elektrochemické reakci. A také zabraňuje shlukování jednotlivých platinových nanočástic a snižování celkového aktivního povrchu katalytické vrstvy. Jiskrový výboj můžeme využít i zde a generovat struktury, v nichž je platina rozmístěna na uhlíku. Typický příklad takovéto komplexní struktury vidíme na obr. 7, kde je ve světlých odstínech zobrazena podkladová porézní uhlíková struktura a tmavší malé sférické částice tvořené platinou jsou rovnoměrně a jednotlivě rozmístěny na uhlíkovém podkladu.

Přímé nanášení funkčních vrstev nanočástic generovaných jiskrovou ablací můžeme využít pro výrobu katalytických vrstev palivového článku. Vrstvy jsou nanášeny na plynově-difuzní materiál standardně používaný v palivových článcích a následně nalisovány na polymerní membránu. Výsledkem je sendvičová struktura, v jejíž centrální části je umístěna polymerní membrána o tloušťce nejčastěji 20 nebo 50 μm, na kterou na obou stranách navazují katalytické vrstvy o tloušťce několika mikrometrů (obr. 8).

Jak výzkum složení nanočástic katalyzátoru pro palivové články, tak hledání optimálního způsobu nanášení katalytické vrstvy lze provádět s využitím jiskrového výboje. Jde o perspektivní alternativu k zavedeným postupům, která umožňuje přesně řídit složení a morfologii nových nanosměsí a vytvářet komplexní funkční vrstvy. Metoda jiskrové ablace nám tak pomáhá ve vývoji vodíkových palivových článků, zlepšování jejich výkonu, zvyšování jejich životnosti a může přispět k jejich komerčnímu rozšíření jako čistých zdrojů elektřiny pro aplikace v dopravě a energetice.

Článek vychází s finanční podporou Ústavu termomechaniky AV ČR

Poznámky

1) 1) Materiál složený z náhodně orientovaných feromagnetických nebo ferimagnetických nanočástic (tj. částic s nenulovou magnetizací) má bez vnějšího magnetického pole nulovou magnetizaci. V přítomnosti vnějšího pole se dipóly zorientují a výsledná magnetizace je mnohem vyšší než u běžných paramagnetik (proto superparamagnetismus).

Literatura

[1] Schwyn S. et al.: J. Aerosol Science, 1988, DOI: 10.1016/0021-8502(88)90215-7.

[2] Schmidt-Ott A. (ed.): Spark Ablation – Building Blocks for Nanotechnology, Jenny Stanford Publishing Pte. Ltd., 2020, ISBN 978-981-4800-82-2.

[3] Němec T.: Zařízení pro nanášení funkčních vrstev katalytických nanomateriálů, užitný vzor 35849.

[4] Chandran P. et al.: Scientific Reports, 2018, DOI: 10.1038/s41598-018-22001-9.

Ke stažení

článek ve formátu pdf [867,46 kB]

článek ve formátu pdf [867,46 kB]