Ocel, materiál pro jednadvacáté století

| 9. 6. 2011Ocel je po betonu a vodě stále třetí nejpoužívanější materiál. Vyrobí se jí přibližně 800 milionů tun ročně. Co je toho příčinou? A bude to platit i v tomto století? Pokusme se naznačit perspektivy oceli v těžké konkurenci všech těch kompozitů, bio- a nanomateriálů a ukázat krásy její vnitřní struktury, která řídí její mechanické vlastnosti a po více než sto letech zůstává mnoha čtenářům skrytá.

V řadě technologií je klíčovým prvkem materiál. Jeho vlastnosti limitují vývoj v mnoha oborech. Příkladem může být hmotnost, která má velký význam na spotřebu paliva a bezpečnost v automobilové a letecké dopravě. Za posledních 30 let se snížila spotřeba paliva o 60 %, síla motoru vzrostla v průměru o polovinu a zrychlení z 0 na 100 km za hodinu se zkrátilo o třetinu. Do roku 2015 se předpokládá snížení spotřeby paliva v automobilech o dalších 12 %, z toho 2 % jsou důsledkem náhrady materiálů. Pokročilé vysokopevné oceli v současnosti tvoří 11 % hmotnosti, ale podle odborníků jejich podíl do roku 2015 vzroste na čtyřnásobek. Více než polovina v současnosti používaných ocelí před 5 lety neexistovala – i tak lze doložit velký rozvoj materiálového inženýrství.

V řadě technologií je klíčovým prvkem materiál. Jeho vlastnosti limitují vývoj v mnoha oborech. Příkladem může být hmotnost, která má velký význam na spotřebu paliva a bezpečnost v automobilové a letecké dopravě. Za posledních 30 let se snížila spotřeba paliva o 60 %, síla motoru vzrostla v průměru o polovinu a zrychlení z 0 na 100 km za hodinu se zkrátilo o třetinu. Do roku 2015 se předpokládá snížení spotřeby paliva v automobilech o dalších 12 %, z toho 2 % jsou důsledkem náhrady materiálů. Pokročilé vysokopevné oceli v současnosti tvoří 11 % hmotnosti, ale podle odborníků jejich podíl do roku 2015 vzroste na čtyřnásobek. Více než polovina v současnosti používaných ocelí před 5 lety neexistovala – i tak lze doložit velký rozvoj materiálového inženýrství.

Proč je ocel stále tak používaný materiál? Jednak je železa dostatek, kolem 4 % zemské kůry, o zemském jádře nemluvě. Ale především je to variabilita jeho vlastností – ocel (jak lze zjednodušeně nazvat slitinu železa s uhlíkem) může být měkká nebo vytvrzená, vysocepevná nebo tvárná, magnetická nebo nemagnetická, korozně nebo teplotně odolná, otěruvzdorná atd. Konečných vlastností se dosahuje legováním (přidáváním dalších prvků do slitiny), použitou technologií výroby nebo režimem tepelného zpracování. Uvedené tři parametry ovlivňují konečné fázové složení materiálu a morfologii struktury a uzavírají tak kruh jako zpětnou vazbu na mechanické vlastnosti. Jinými slovy stále lépe ovládáme řízení technologie výroby a fyzikálně-chemickou podstatu reakcí v materiálu. O tom, že však stále nejsme na konci cesty, svědčí i to, že teoretická pevnost oceli je 13 GPa, zatímco současné maximální hodnoty jsou zhruba na čtvrtině.

Proč je ocel stále tak používaný materiál? Jednak je železa dostatek, kolem 4 % zemské kůry, o zemském jádře nemluvě. Ale především je to variabilita jeho vlastností – ocel (jak lze zjednodušeně nazvat slitinu železa s uhlíkem) může být měkká nebo vytvrzená, vysocepevná nebo tvárná, magnetická nebo nemagnetická, korozně nebo teplotně odolná, otěruvzdorná atd. Konečných vlastností se dosahuje legováním (přidáváním dalších prvků do slitiny), použitou technologií výroby nebo režimem tepelného zpracování. Uvedené tři parametry ovlivňují konečné fázové složení materiálu a morfologii struktury a uzavírají tak kruh jako zpětnou vazbu na mechanické vlastnosti. Jinými slovy stále lépe ovládáme řízení technologie výroby a fyzikálně-chemickou podstatu reakcí v materiálu. O tom, že však stále nejsme na konci cesty, svědčí i to, že teoretická pevnost oceli je 13 GPa, zatímco současné maximální hodnoty jsou zhruba na čtvrtině.

Co se děje uvnitř

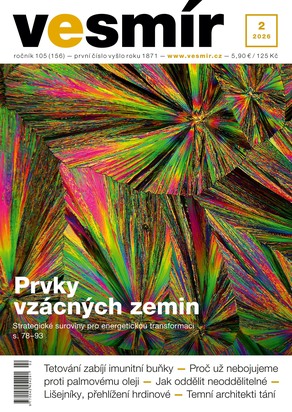

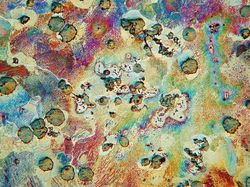

Podstatou variability vlastností oceli jsou polymorfie železa a fázové transformace aktivované tepelně nebo mechanicky. Polymorfní znamená, že za nízkých teplot jsou atomy uspořádané do krychle a další atom je uvnitř krychle. Ohřevem nad určitou teplotou se vazby mezi atomy přeuspořádají a jsou složeny opět do krychle, ovšem s dalšími atomy uprostřed každé plochy. Fáze s prvním uspořádáním se nazývá ferit, druhá austenit. Při ochlazení je transformace reverzní, zároveň ale záleží na rychlosti, s jakou ji provedeme. Historie teplotních změn rozhoduje o rovnovážnosti probíhajících dějů a pořádá strukturu do různých variant: perlitické, bainitické nebo martenzitické.

Podstatou variability vlastností oceli jsou polymorfie železa a fázové transformace aktivované tepelně nebo mechanicky. Polymorfní znamená, že za nízkých teplot jsou atomy uspořádané do krychle a další atom je uvnitř krychle. Ohřevem nad určitou teplotou se vazby mezi atomy přeuspořádají a jsou složeny opět do krychle, ovšem s dalšími atomy uprostřed každé plochy. Fáze s prvním uspořádáním se nazývá ferit, druhá austenit. Při ochlazení je transformace reverzní, zároveň ale záleží na rychlosti, s jakou ji provedeme. Historie teplotních změn rozhoduje o rovnovážnosti probíhajících dějů a pořádá strukturu do různých variant: perlitické, bainitické nebo martenzitické.

Pomalejší ochlazování oceli přes teplotu transformace dává zároveň uhlíku dostatek energie pro vytvoření sendvičové struktury karbidických desek proložených feritickými, nazvané perlit. Jde vlastně o klasický kompozit střídajících se tvrdých a měkkých desek o řádově mikrometrové tloušťce. Při bainitické přeměně již rychlejší ochlazení a nižší teplota nedopřejí uhlíku tolik prostoru pro difúzi, a proto se tvoří drobnější karbidy po hranicích feritických jehlic nebo uvnitř nich. Při tvorbě martenzitu je času i energie již tak málo, že atomy necestují na větší vzdálenost a jen se přeuspořádají vazby. Proto se těmto transformacím říká vojenské. Vlastnosti jednotlivých struktur jsou značně odlišné (viz tabulku I), a to i při jinak shodném chemickém složení. Geometrie a uspořádání tedy ovlivňuje vlastnosti, a proto najdeme řadu laboratoří, kde v pološeru za mikroskopem sedí postava nevnímající okolí, která hledá zmíněné souvislosti.

Čtyři hlavní faktory ovlivňující konečné vlastnosti jsou tvar, velikost, množství a rozložení jednotlivých složek struktury. Tvar stromu je výsledkem působení sil během jeho růstu. Podobně i vnitřní stavba oceli je řízena vnějšími okolnostmi při jeho výrobě. A protože slova klasika praví: „In nature, shape is cheaper than material,“ (A. Beukers, E. V. Hinte), snažíme se vhodně ovlivňovat podobu konečného materiálu pro získání lepších vlastností. Nejen na konstruktérské úrovni. Jak může tvar ovlivnit vlastnosti, víme už dávno, třeba když si za příklad vezmeme litinu, tedy v podstatě ocel s nadkritickým obsahem uhlíku. Uhlík zůstává zachován v podobě grafitu, což je měkká a málo pevná součást většiny litin. V tvárné litině má tvar globulí, které trojnásobně zvyšují vrubový účinek. V šedé litině je to ještě mnohem horší, grafit má tvar lupínků a ty sníží vrubovou odolnost až 20krát. Ne vždy je však vrubová houževnatost požadována, takže se litina vyrábí dál, třeba kvůli dobrým kluzným vlastnostem pro obráběcí stroje, brzdové systémy apod.

Čtyři hlavní faktory ovlivňující konečné vlastnosti jsou tvar, velikost, množství a rozložení jednotlivých složek struktury. Tvar stromu je výsledkem působení sil během jeho růstu. Podobně i vnitřní stavba oceli je řízena vnějšími okolnostmi při jeho výrobě. A protože slova klasika praví: „In nature, shape is cheaper than material,“ (A. Beukers, E. V. Hinte), snažíme se vhodně ovlivňovat podobu konečného materiálu pro získání lepších vlastností. Nejen na konstruktérské úrovni. Jak může tvar ovlivnit vlastnosti, víme už dávno, třeba když si za příklad vezmeme litinu, tedy v podstatě ocel s nadkritickým obsahem uhlíku. Uhlík zůstává zachován v podobě grafitu, což je měkká a málo pevná součást většiny litin. V tvárné litině má tvar globulí, které trojnásobně zvyšují vrubový účinek. V šedé litině je to ještě mnohem horší, grafit má tvar lupínků a ty sníží vrubovou odolnost až 20krát. Ne vždy je však vrubová houževnatost požadována, takže se litina vyrábí dál, třeba kvůli dobrým kluzným vlastnostem pro obráběcí stroje, brzdové systémy apod.

Druhým faktorem je velikost dílců mozaiky jménem struktura. Více než půl století je prokázáno, že na velikosti zrn v oceli je závislá výsledná pevnost a mez kluzu. V odlitcích se velikost zrn pohybuje až v centimetrech. I to je jeden z důvodů, proč se kolem 70 % ocelových součástí po odlití ještě tváří. Moderní technologie zjemnily zrno k hranici pouhého jediného mikrometru. Úsilí však směřuje k nanorozměrům, které ale nelze dosáhnout konvenčními technologiemi odlévání a tváření. Je třeba si přiznat, že k využití nanotechnologií v ocelárenství je ještě dlouhá cesta, i když první výrobky, jako třeba zuby rypadel nebo tažené dráty do pneumatik, dozrály do komerčního využití. I ocel se chová jako kompozitní materiál, neboť změnou objemového podílu jednotlivých fází se mění třeba výsledná tvrdost a pevnost. Čistě feritická matrice má tvrdost kolem 150 MPa, s přibývajícím podílem perlitu tvrdost roste až k 250 MPa pro čistý perlit. Jinými slovy tvrdost narůstá úměrně s podílem karbidů (chcete-li s obsahem uhlíku). Obdobný vliv má rozložení strukturních elementů. Homogenní uspořádání je obtížně dosažitelné, protože během tuhnutí dochází k dendritickým segregacím a to může vést k nerovnoměrným transformacím v mikroregionech. Ještě horší je situace po tváření materiálu, kde je výsledkem zpravidla vyřádkovaná struktura. V případě nástrojových ocelí se tak například vyřádkují karbidy a po těchto řádcích dochází k vyštípnutí řezné špičky obráběcího nástroje. A tak se hledají technologie a postupy jak co nejvíce zamezit vzniku zmíněných řádků.

Pevné a tvárné oceli

Jedním ze staronových úkolů je vyrobit ocel vysoce pevnou, takže lze snížit hmotnost konstrukce a ušetřit za materiál, ale zároveň dostatečně tvárnou, aby se daly vyrábět tvarově složitější součásti. Existuje řada způsobů jak zvýšit pevnost – vždy se jedná o vytváření překážek proti volnému pohybu dislokací. Dislokace jsou poruchy pravidelnosti uspořádání atomů v krystalové mřížce a jejich pohyb se v makroměřítku projevuje jako deformace materiálu. Pokud dislokacím klademe vhodné překážky (jako jsou hranice krystalků, precipitáty, ostatní dislokace ap.), přiděláváme si naopak problémy s tvářením, protože jsme omezili jejich pohyb. Jak tedy získat vysoce pevný materiál, který by se dal přiměřeně plasticky deformovat?

Jedním z posledních trendů jsou nové způsoby tepelného zpracování u nízkolegovaných ocelí. Nízkolegovaná zároveň znamená relativně levná (protože ceny legujících přísad rostou meziročně v desítkách procent). Taková ocel obvykle obsahuje kolem desetiny procenta uhlíku (vyšší množství zhoršuje svařitelnost), kolem 1,5 % křemíku a stejně tak manganu nebo chromu. Cílem je potlačit tvorbu karbidů, které sice zlepšují mechanické vlastnosti, ale zhoršují její tváření a zvyšují křehkost. Zvolené chemické složení potlačí chuť materiálu na tvorbu karbidů, ale kvůli omezené rozpustnosti ve feritu nám v roztoku zbývá uhlík, se kterým se musíme vypořádat. Uhlík stabilizuje ve struktuře austenit a rozpustnost v něm má o dva řády větší, takže se nabízí vhodné řešení. Ocel ohřejeme šikovně tak, aby se asi polovina matrice přeměnila na austenit, a poskytneme uhlíku dostatek času a tepla, aby se do něho přemístil. Vhodnou rychlostí ochlazování se část austenitu přemění na bainit a zbytek austenitu zůstane stabilizován i při pokojové teplotě. Matrice je feriticko-bainitická, v bainitu je však místo karbidů austenit. Ten není zdaleka tak křehký jako karbidy a je dobře tvárný. Při následném tvarování součástky nevydrží vlivem deformačního napětí metastabilní mřížka austenitu a přemění se na martenzit. Z původně měkké austenitické fáze máme nakonec pevnou martenzitickou a požadovaného zpevnění dosáhneme bez dalšího tepelného zpracování. Pevnost se blíží 1000 MPa při tažnosti až 30 %, což je nejméně dvojnásobek oproti vlastnostem původního materiálu tohoto typu. Vypadá to velmi jednoduše, ale trvalo řadu let, než se metalurgové dopracovali k tomuto výsledku. Podobný „trik“ se v posledních letech používá i pro ultrapevné oceli s martenzitickou strukturou. Křehkost je potlačena tím, že místo karbidů jsou po hranicích martenzitických desek desky austenitu, které částečně tlumí jejich vrubové účinky. Navíc jsou jednotlivé martenzitické desky rozděleny austenitem na subzrna, a jak už víme, jemnější struktura znamená zvýšení pevnosti. Velikost austenitu je několik desítek nanometrů, velikost subzrn martenzitu maximálně ve stovkách nanometrů, můžeme tedy s trochou nadsázky mluvit o nanooceli. Její pevnost se pohybuje nad 2 GPa a tažnost zůstává nejméně 10 %. Ve srovnání s konvenčními martenzitickými ocelemi tedy opět nejméně zdvojnásobení užitných vlastností.

Uvedené příklady jsou výsledky výzkumů převážně posledních 10 let. Takže kdo tvrdí, že v metalurgii oceli nás již žádné překvapení nečeká, se s velkou pravděpodobností mýlí. Ocel si jistě díky své dostupnosti, ceně a variabilitě vlastností podrží i nadále dominantní postavení mezi novými materiály také v tomto století.

Ke stažení

článek ve formátu pdf [466,31 kB]

článek ve formátu pdf [466,31 kB] příloha ve formátu pdf [330,02 kB]

příloha ve formátu pdf [330,02 kB]