Realita dohnala fikci

Chcete-li někomu dát originální dárek, nechte se sníst. Předchází tomu naskenování sebe samého do paměti počítače, vymodelování ve speciálním programu a vytisknutí v 3D tiskárně. V ruce máte panáčka, který je vaší dokonalou zmenšeninou. Sedí všechny barevné odstíny a detaily vašeho oblečení s tím rozdílem, že miniaturní postavička je celá z cukru, připravena k nakousnutí. Mají se ve světě, jemuž dominují 3D tiskárny, bát o práci už i cukráři?

Právě uvedený příklad by ještě před několika lety mohl být čistou vědeckou fikcí. Dnes je realitou, v níž je sice kulinářské využití 3D tiskáren jen okrajové, přesto dávají tušit, že využitelnost technologie sahá dál než jen k stolní aplikaci pro pobavení dětí. V laboratořích se rodí další prototypy tiskáren, které budou v naplňování představ svých konstruktérů ještě smělejší. Realita dneška je ostatně smělá už tak dost.

Začnu provokativně tím, že celý proces tvorby fyzického modelu ve 3D tiskárně přirovnám k psaní dopisu. S tím rozdílem, že na konci procesu ještě nestačí pouze stiskem tlačítka „tisk“ všechno vytisknout. Začátek tvorby je ale stejný – máte nápad, který je třeba přenést do počítače.

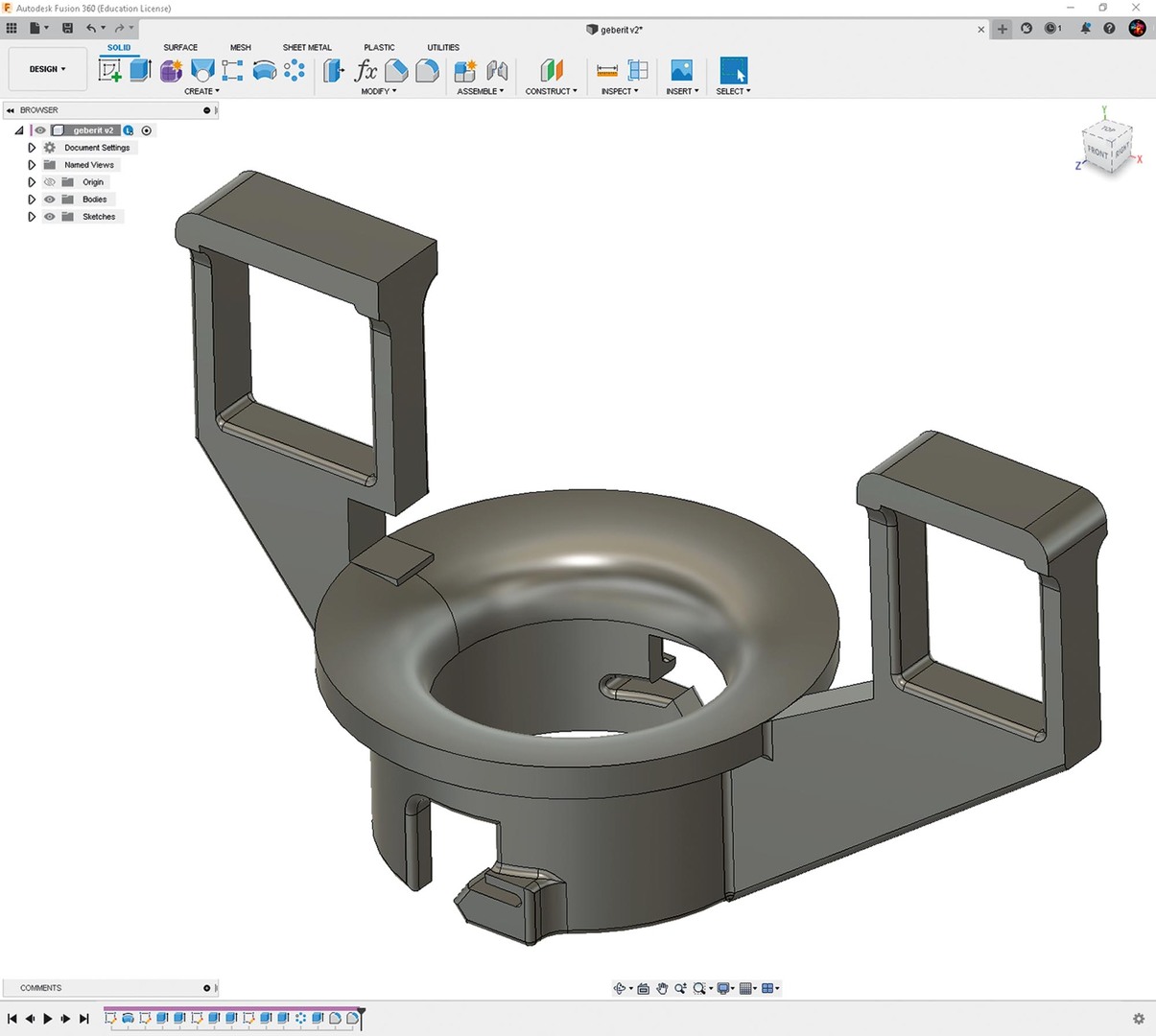

Zatímco u dopisu použijete textový editor a pomocí myši a klávesnice upravíte text do požadovaného tvaru, u 3D modelu místo wordu otevřete nějaký program typu CAD (Computer aided design) a pomocí myši a klávesnice mu zadáte svou představu, určíte tvary a rozměry. Případně nahlédnete do internetové databáze digitálních modelů, jako je třeba thingiverse.com, jestli totéž už někdo nemodeloval před vámi; v tom případě stačí model jen stáhnout.

V tomto kroku se už začíná tisk dopisu a objektu lišit. U dopisu stačí zapnout tiskárnu, na počítači zadat parametry tisku (kolik toho chcete, na jak velký papír) a vytisknout. Zatímco ve wordu je nastavení tisku součástí programu, u 3D tiskáren musíme použít specializovaný program, který se označuje jako slicer („řezač“). Po zadání parametrů tisku (kolik toho chcete, jak velké, z jakého materiálu) model rozřeže na jednotlivé plátky a vytvoří tiskárně instrukce, jež si uložíte na paměťovou kartu jako tzv. g-code. Nyní si připravíte tiskárnu – doplníte materiál, vyčistíte podložku, vložíte paměťovou kartu a už konečně tisknete.

Rychlost není vše

Rychlost kancelářské tiskárny a 3D tiskárny se také nedá vůbec srovnávat. Zatímco na papír zvládnete za minutu vytisknout i 20 stran textu, 3D tisk si dá na čas. Třeba tisk modelu vaší lebky v životní velikosti byste v pondělí spustili a teprve v pátek nad ránem by bylo vytištěno. Trvá totiž asi 100 hodin.

Cesta vývoje od prvotního nápadu po finální produkt vede někdy i přes několik desítek prototypů. Každý z nich se musí nějak vyrobit, aby mohl být prozkoumán, osahán a případné nalezené nedostatky mohly být odstraněny. A tady je problém – tradiční subtraktivní procesy (při nichž se strojově odebírá materiál klasickými obráběcími metodami, jako je frézování, vrtání či broušení) nejsou příliš rychlé a na každý prototyp je třeba počkat několik desítek hodin nebo spíše dní, což proces prototypování značně prodlužuje. Metody 3D tisku jsou mnohem rychlejší (odtud jejich označení rapid prototyping – rychlé prototypování).

První prakticky použitelnou technologií rapid prototypingu je stereolitografie, kterou si nechal patentovat v roce 1986 americký vynálezce Chuck Hull. Nebyl sice prvním ani jediným člověkem pracujícím na technologiích s principem aditivní výroby, byl ale rozhodně prvním, komu se podařilo s pomocí několika patentů převést tuto technologii do praxe.

Tiskárna vytiskne sebe samu

Zpočátku všechny technologie 3D tisku chránily patenty. Neexistující konkurence dovolovala prodávat tiskárny za vysoké ceny, což byla v důsledku hlavní překážka jejich masivního rozšíření a využití. Zcela zásadním milníkem je proto rok 2005, kdy tým inženýra a matematika Adriana Bowyera na univerzitě v anglickém Bathu rozjel projekt RepRap (Replicating Rapid prototyper neboli sebereplikující rychlý prototypovač). Cílem projektu bylo vytvořit levnou, dostupnou 3D tiskárnu, jejíž součástky vytisknete na jiné 3D tiskárně. Protože je nemožné vytisknout vše, vyrábějí se jen plastové konstrukční díly, zatímco motory, elektronika a kovové tyče jsou běžně komerčně dostupné. Co je ale důležité, celý projekt je veden jako open design pod obecnou veřejnou licencí GNU (GNU GPL). Modely jednotlivých dílů jsou díky tomu volně dostupné a kdokoli si může nejen tiskárnu postavit, ale i podle svého upravit. První kompletně vytištěná tiskárna v rámci tohoto projektu vznikla 29. května 2008. Tento projekt, spolu s vypršením některých důležitých patentů na 3D tiskárny v roce 2009, vedl k razantnímu snížení cen 3D tiskáren a masovému rozšíření 3D tisku mezi širokou veřejnost.

Trh s 3D tiskárnami v současnosti nabízí značné množství různých modelů. Od úplně základních pro domácí použití za pár tisícikorun1) až po průmyslové stroje v hodnotě milionů korun. Všechny tyto tiskárny se ale dají rozdělit do tří základních kategorií podle toho, v jaké formě je vstupní materiál. Tím může být kapalný fotopolymer (stereolitografické tiskárny), termoplast ve formě vlákna (FDM tiskárny) nebo různý materiál ve formě prášku. Vzhledem k tomu, jak výrazně se liší vlastnosti jednotlivých vstupních materiálů, je způsob jeho spojování u jednotlivých technologií zcela odlišný.

Co mají ale všechny technologie společného, je, že nejde o „pravý“ 3D tisk, tedy proces umožňující přidávat materiál kdekoli v třídimenzionálním prostoru. Něco takového zatím není možné. Všechny aktuálně používané metody proto vyrábějí fyzické modely po jednotlivých vrstvách, které se spojují dohromady. Někdy se tak metoda označuje jako 2,5D tisk.

Světlo a pryskyřice

Stereolitografie (SLA) je nejstarší technologií 3D tisku, patentovaná Chuckem Hullem v roce 1986. Výchozí látkou pro tisk je kapalina citlivá na světlo, označovaná jako pryskyřice (resin). Jde o směs krátkých molekul polymeru (většinou na bázi akrylátů) a látky citlivé na světlo (fotoiniciátoru). Jakmile na fotoiniciátor dopadne ultrafialové záření, vznikne reaktivní radikál, který nastartuje polymerizační reakci ve svém nejbližším okolí. Krátké molekuly polymeru se spojí dohromady za vzniku prostorové struktury.

Složení pryskyřice je vyladěné tak, aby nedocházelo k polymeraci mimo ozářené místo, ale i tak je s ní potřeba pracovat mimo dosah slunečního záření, uchovává se v tmavých lahvích a tiskárny mají tiskový prostor uzavřený vůči nechtěnému vniknutí okolního světla.

Konstrukce různých SLA tiskáren se liší podle výrobce, ale základní princip je vždy velmi podobný (obr. 2).

Jako zdroj záření pro polymeraci se používá zaprvé ultrafialový laser (nijak extrémně výkonný, přesto výrazně silnější než laserové ukazovátko). Paprsek laseru se pomocí dvou zrcátek přesně zacílí na místo, kde je potřeba pryskyřici vytvrdit. Průměr paprsku může být v řádu desítek mikrometrů. Druhou možností je použít pole UV diod, které je stíněné černobílým LCD displejem, jenž funguje jako mřížka, propouštějící (nebo naopak blokující) UV záření do pryskyřice. Na rozdíl od laseru, který musí projet všechna místa, která se mají vytvrdit, při osvěcování přes LCD displej se ozařuje celá platforma najednou. Proto stejně dlouho trvá tisk jednoho objektu i více objektů najednou.

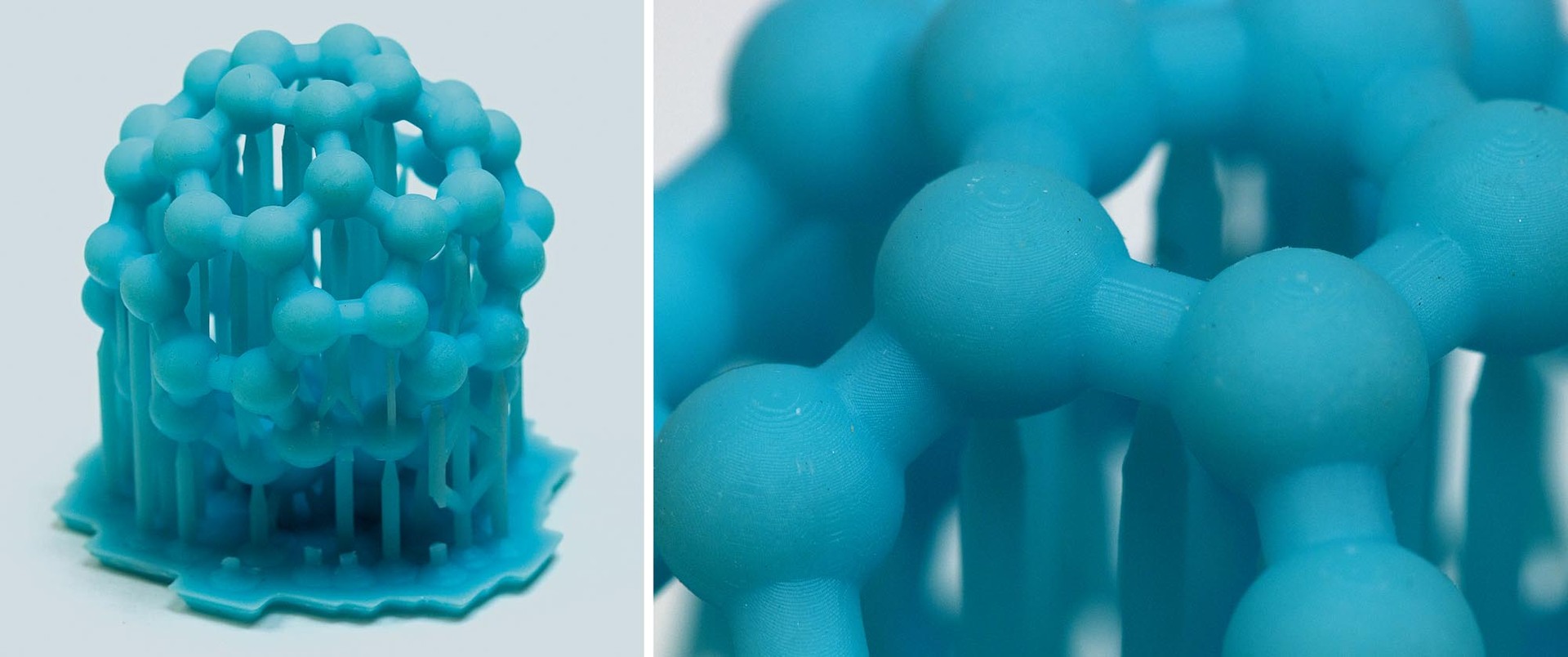

Výhodou této technologie je vysoká přesnost tisku, na modelu téměř nejsou vidět jednotlivé vrstvy (obr. 1). Lze tisknout z různých pryskyřic, proto mohou být výsledkem objekty tvrdé, ohebné, gumové, tepelně odolné nebo biokompatibilní. Technologii využívají také šperkaři při tvorbě forem na odlévání drahých kovů nebo lékaři při přípravě zubních náhrad.

Nevýhodné je, že pryskyřice mají svůj typický chemický zápach. Dokončovací práce také znepříjemňuje používání organických rozpouštědel. Nelze rovněž tisknout modely bez podpěr; ty se musejí po tisku odlamovat a povrch ručně upravovat.

Jak vytisknout dřevo

Nejrozšířenějšími 3D tiskárnami (alespoň mezi hobby uživateli) jsou přístroje využívající vlákno z termoplastu (tzv. filament). Tento typ tiskárny si nechal v roce 1988 patentovat vynálezce Scott Crump pod obchodní značkou FDM (Fused Deposition Modelling – modelování ukládáním taveného materiálu). První komerční tiskárnu založenou na této technologii začala prodávat jím založená firma Stratasys v roce 1992. Z technologie vychází projekt RepRap, stejně jako většina dnes prodávaných tiskáren. Kvůli tomu, že zkratka FDM je obchodní značkou firmy Stratasys, je běžné, že se pro stejnou technologii používá druhý název, FFF (Fused Fillament Fabrication – výroba z roztaveného vlákna).

Princip této technologie je velmi jednoduchý, jedná se vlastně o počítačem řízenou tavnou pistoli. Motorek protlačuje filament tenkou tryskou (běžný průměr je 0,4 milimetru), kde se plast taví. Tisková hlava se pomocí dalších motorků pohybuje vůči tiskové ploše (obr. 5). Tiskne se po jednotlivých vrstvách – vždy se roztaveným plastem vykreslí celý jeden řez objektem, hlava se posune o něco výš nad plošinu a vykreslí se další řez, až postupně vznikne celý objekt.

Běžná tloušťka jedné vrstvy je 150– 200 mikrometrů, na vytisknutých modelech je pak typické vroubkování ve vertikálním směru. Tiskovým materiálem pro tento typ tiskáren může být prakticky jakýkoli plast, který taje při teplotách asi do 250 °C, kvůli tepelné roztažnosti jsou ale některé jen špatně využitelné. Zatímco dříve se tisklo hlavně z polymléčné kyseliny (PLA) a akrylonitril-butadien-styrenového kaučuku (ABS), v poslední době se nabídka značně rozšiřuje o různé plasty se speciálními vlastnostmi – např. nylon, který je mimořádně odolný, nebo měkký a ohebný termoplastický polyuretan (TPU). Tyto plasty lze také kombinovat s dalšími materiály. Vyrábějí se například filamenty plněné uhlíkovými vlákny (jsou mimořádně pevné), filamenty plněné grafitem (vodí elektrický proud), filamenty plněné kovy, které po vypálení vytisknutého modelu dávají vzniknout kovovým dílům. Dokonce se vyrábí materiál plněný dřevěnými pilinami, který po vytisknutí vypadá na první pohled, jako by šlo o produkt z přírodní látky.

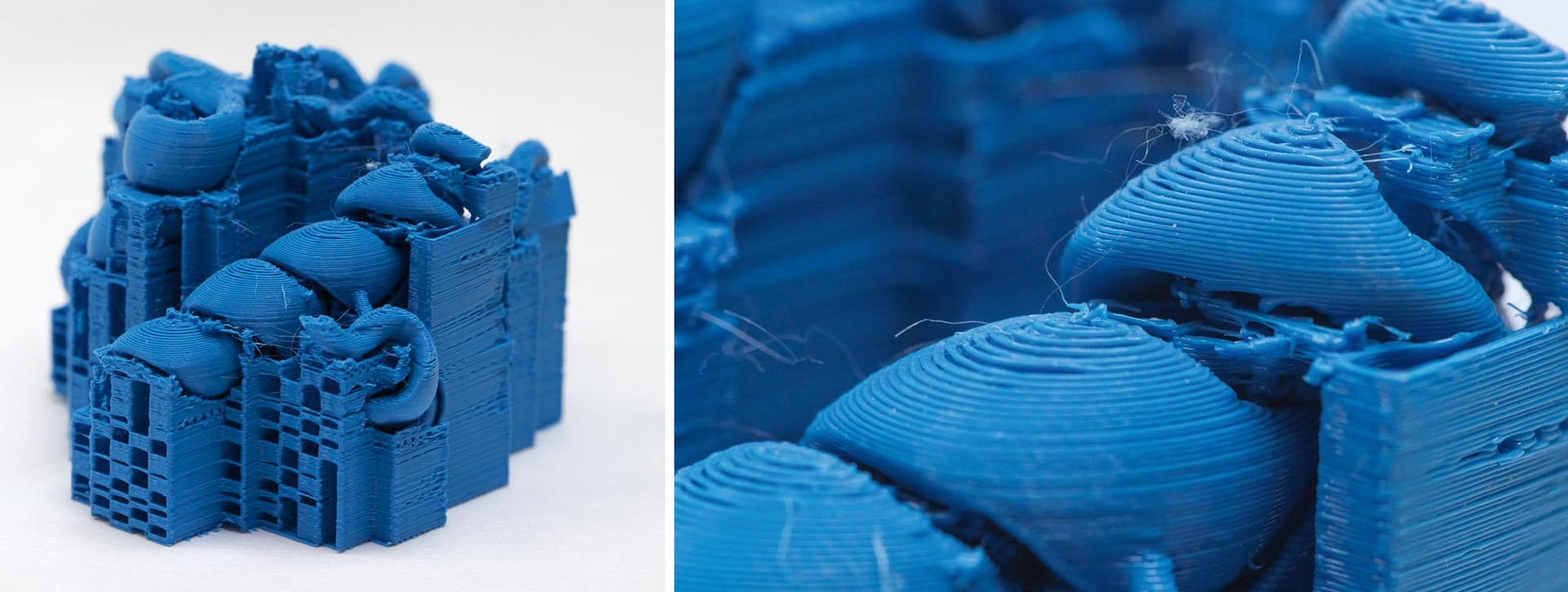

Tyto 3D tiskárny jsou oblíbené hlavně mezi hobby uživateli – tiskárny jsou levné a stejně tak je poměrně levný i tiskový materiál.2) Tiskárny nejsou náročné na údržbu. FDM technologie má ale také nedostatky. Nelze např. tisknout převisy, proto musejí být složitější objekty při tisku zpevněny různými podporami (obr. 3), které je po tisku potřeba odlámat a spoje zahladit. Jsou zde rovněž různá tvarová omezení, např. nelze vytisknout koule v jediném kuse. Nejprve je třeba vytisknout dvě samostatné polokoule a následně je slepit. Tiskárny také nejsou příliš rychlé. Je běžné, že se objekty tisknou i několik desítek hodin, neboť doba tisku modelu roste zhruba s druhou mocninou šířky modelu.

Laser peče prášek

V další skupině najdeme několik různých technologií, které mají společný pouze materiál ve formě prášku (Powder bed printing). Původní technologie vznikla v Massachusettské technice (MIT) a patentové ochrany se dočkala v roce 1993. Tisk se odehrává v tiskové komoře s posuvnou platformou. Na začátku tisku se na platformu ve svrchní části tiskového prostoru ze zásobníku nahrne tenká vrstva práškového materiálu (typicky o tloušťce 100 mikrometrů) a uválcuje se. Poté se čerstvě nanesená vrstva prášku na potřebných místech spojí dohromady3) a propojí se s předchozí vrstvou. Platforma se posune o kousek níž a na svrchní část tiskové komory se nahrne další vrstvička prášku. A proces spojování se opakuje. Po vytisknutí je potřeba pomocí vysavače, štětce a stlačeného vzduchu vyprostit vytisknutý model z tiskové komory a očistit ho od nespojeného prášku (obr. 7). Přesně na tomto principu funguje i tisk pro cukráře. Práškem je jemný moučkový cukr, který se spojuje sladkou vodou s přídavkem potravinářských barviv. Výsledkem jsou pak barevné jedlé ozdoby z cukru.

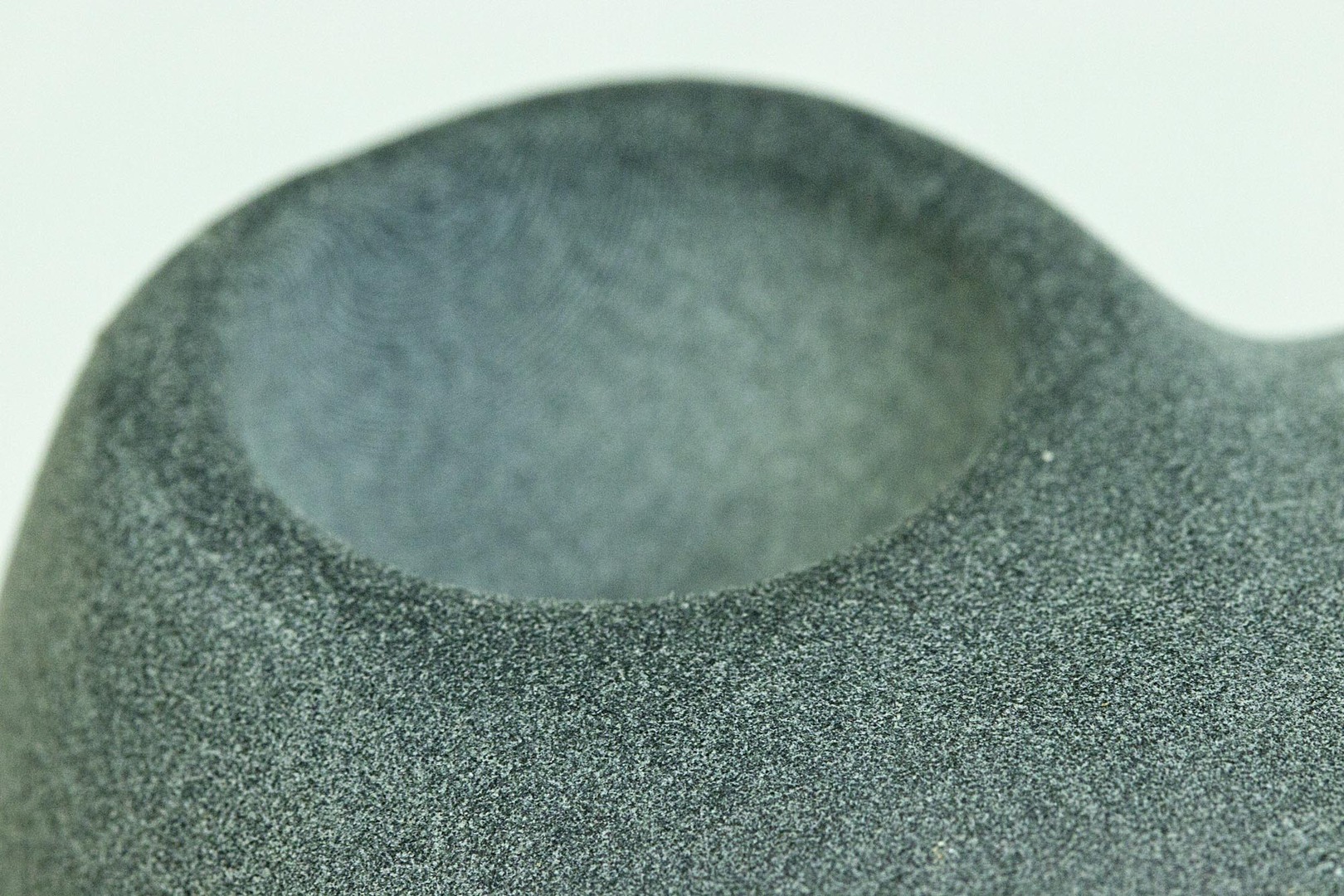

Další možností, jak spojit dohromady jednotlivé vrstvičky prášku, je jejich spečení laserovým paprskem. Během tisku se prášek v tiskové komoře osvěcuje silným laserem (o výkonu kolem jednoho kilowattu). Laserový paprsek místa dotyku s práškem roztaví a prášková zrna spojí. Technologie se proto jmenuje selektivní spékání (Selective Laser Sintering, SLS), případně selektivní tavení (Selective laser melting, SLM) pomocí laseru. Funguje to pro velké množství tiskových materiálů od práškového nylonu (obr. 4) nebo jiných plastů přes titan, různé oceli až po slitiny hliníku.

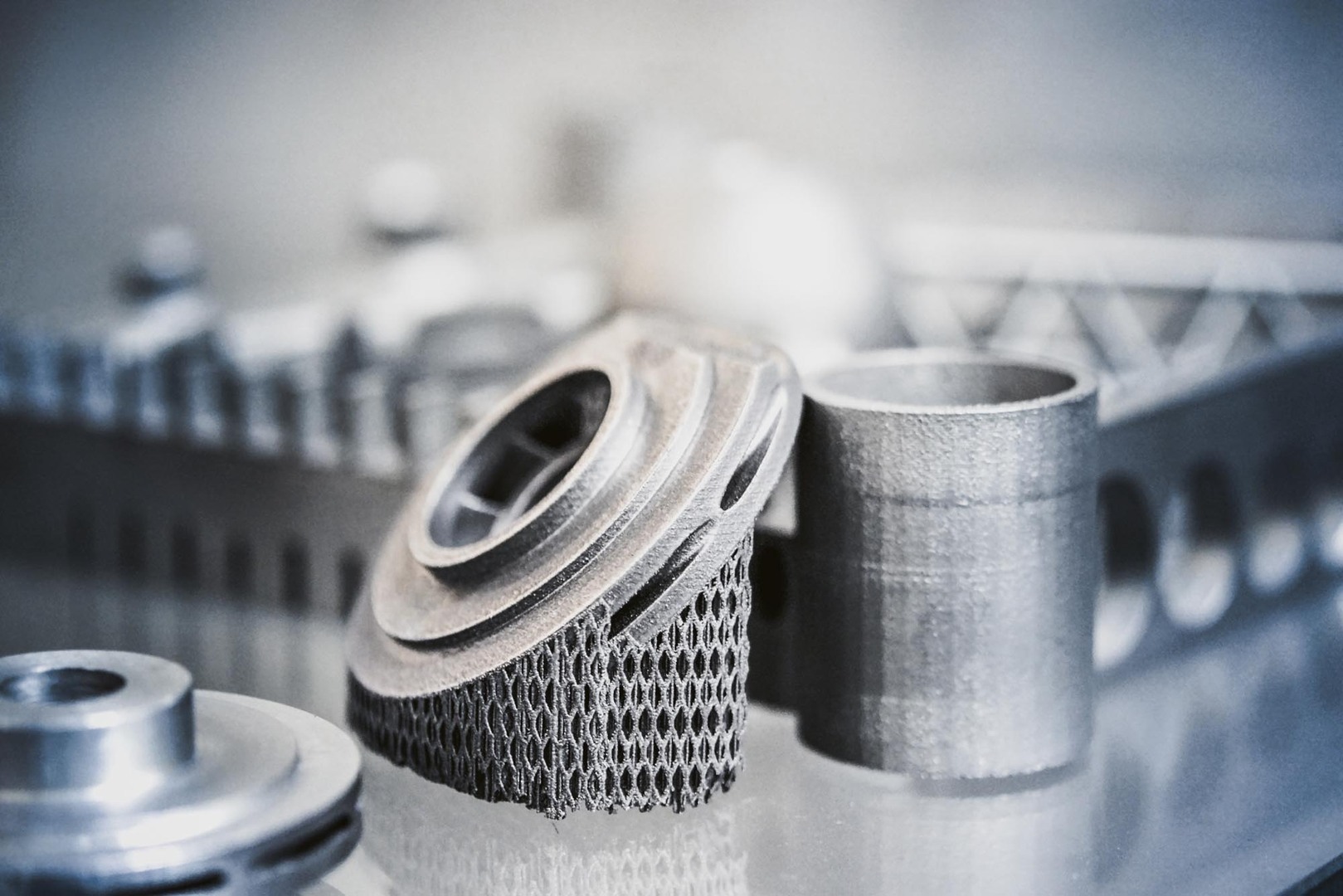

Obrovskou výhodou práškových metod je možnost tisknout struktury, které jsou jinými technologiemi nedosažitelné. Při tisku také většinou není potřeba dělat žádné podpory, protože tisknutý objekt podpírá nespečený prášek. Významné je rovněž to, že lze přímo vyrábět objekty z kovů tak, že nejsou zásadně mechanicky odlišné od tvarově stejných, vyrobených konvenčními metodami. Naopak velkou nevýhodou je cena zařízení (řádově miliony až desítky milionů korun) i spotřebního materiálu. Jde tedy o tiskárny čistě průmyslové, jež v některých případech začínají nahrazovat konvenční způsoby výroby. Jen díky práškovým 3D tiskárnám je možné vytisknout různě odlehčené součástky s vnitřní strukturou nebo např. raketové motory, jejichž stěnami vedou chladicí kanálky.

Boty v prášku

Bota vyobrazená na titulní straně Vesmíru je skutečně vytištěna z prášku technologií Binder Jetting. Při podrobném průzkumu si můžete na jejím povrchu všimnout drobných vrstviček. Tento konkrétní exemplář je pro běžné nošení nevhodný. Použitý materiál je tvrdý a křehký, bota vznikla jako ukázka navrženého designu.

Na výrobu jiných bot se ale již dnes 3D tisk používá. Netisknou se ovšem celé boty, neboť některé materiály, jako třeba tkanina, jsou nenahraditelné. Tisknou se odlehčené podešve na míru. Zatímco běžné podešve vznikají z více méně homogenní pěnové měkké hmoty, 3D tisk umí dát materiálu přesně vypočítaný tvar a mechanické vlastnosti. Je vytvářený do prostorové mřížky ve tvaru voštin tak, aby při deformaci maximálně absorboval nárazy a současně zůstal dostatečně lehký. Další výhodou 3D tisku je u běžné produkce těžko dosažitelná individualizace zakázky. Voštiny v materiálu se dají přesně uzpůsobit váze uživatele a tvaru jeho nohy. Takovou botu na míru by konvenčními metodami vůbec nebylo možné vytvořit, protože vnitřní struktura je pro běžné nástroje nepřístupná.

Tiskem proti viru

Průmyslové tiskárny většinou tisknou kovové díly, které lze po náležitém opracování rovnou použít pro konstrukční účely. Dnes můžeme tisknout z mnoha kovů od mědi přes titan až po různé nerezové oceli – každý si najde materiál, který odpovídá jeho potřebám. Je sice pravda, že díly vyrobené pomocí 3D tisku jsou obvykle dražší než jejich konvenčně vyrobené varianty, ale nezapomeňme, že jde o objekty původně navržené pro konvenční výrobu, které nedokážou plně využít přednosti 3D tisku. Součástky vyvinuté přímo pro 3D tisk mohou být vyrobeny levněji a rychleji.

Na co ale není 3D tisk dobrý, je výroba většího množství (v řádu stovek kusů) stejných předmětů. Oproti komerční výrobě z plastů tisk stále ještě vychází dráž. Nepopiratelnou výhodou je však flexibilita. V případě, že nějaká firma pracuje na principu Just in time [metoda, kdy materiál dorazí přesně v okamžiku, kdy je potřeba, pozn. red.], může výpadek dodávky dílů (z druhého konce světa) odstavit celou výrobu. Pro takovou firmu by schopnost flexibilně nahradit chybějící díly pomocí univerzálního 3D tisku mohla být důležitá.

Pro příklad ale nemusíme chodit jen do průmyslové oblasti. Když se v Česku na začátku roku 2020 rozjela pandemie koronaviru, začali majitelé 3D tiskáren ve velkém vyrábět ochranné štíty a držáky filtrů pro lékaře. A během krátké doby dokázali vyrobit nepředstavitelné množství těchto důležitých pomůcek. Jejich cena byla sice vyšší, než u štítů vyrobených konvenčními metodami, ale byly použitelné už v době, kdy v sériové výrobě teprve vznikaly formy pro vstřikování plastu. Znáte to – kdo rychle dává, dvakrát dává.

Poznámky

1) Rozumně fungující tiskárnu pro běžné domácí využití dnes lze pořídit za cenu kolem 5000 Kč.

2) Kolem 1000 Kč/kg.

3) Zde začíná být důležité, z čeho tiskneme. Úplně původní prášková technologie (označovaná jako Binder Jetting – vstřikování lepidla; viz obr. 6) používala práškovou sádru, do které se pomocí hlavy z inkoustové tiskárny vstřikovaly malé kapičky barevného lepidla. Sádra při kontaktu s lepidlem ztuhla, výsledkem byl ale křehký model, který bylo třeba po vyčištění ještě nasáknout (infiltrovat) epoxidovým nebo sekundovým lepidlem (kyanoakrylátem), aby se zpevnil.Na rozdíl od jiných technologií je objekt barevný. Na stejném principu ( jen bez epoxidu a kyanoakrylátu) funguje i 3D tiskárna tisknoucí z moučkového cukru, jak bylo popsáno v úvodu článku. Takové výtisky jsou jedlé a používají se např. na zdobení dortů.

Ke stažení

článek ve formátu pdf [643,25 kB]

článek ve formátu pdf [643,25 kB]

O autorovi

Luděk Míka