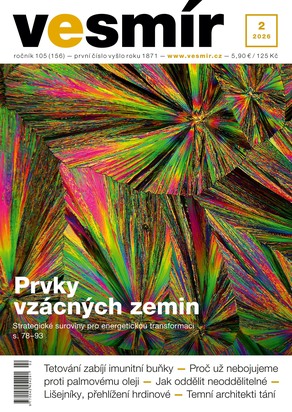

Malý oxid

Objevy naplánovat nelze, navzdory tomu, že velké vědecké projekty se bez plánů neobejdou. Ve vědě, podobně jako v umění, často záleží na inspiraci nějakou náhodnou událostí. Té si však také musí někdo povšimnout…

Jedna nit tohoto příběhu se začala odvíjet 20. listopadu 1985 v Ženevě. Ronald Reagan a Michail Gorbačov se sešli na jednání zaměřeném hlavně na omezení závodů ve zbrojení. Jako důkaz oteplování napjatých vztahů mezi oběma zeměmi se dohodli na spolupráci při vývoji energetiky založené na jaderné fúzi. Obě země v této oblasti měly velké zkušenosti včetně vývoje fúzní (vodíkové) bomby. O rok později konsorcium tvořené USA, Sovětským svazem, Evropskou unií a Japonskem konkretizovalo plány na vybudování reaktoru ITER typu tokamak, který jako první takový reaktor má vyrobit více energie, než jí sám pro iniciaci a udržení jaderné fúze spotřebuje. Byl vytvořen i rámcový plán cesty k fúzní energetice: postavit ITER, na základě zkušeností s jeho provozem dokončit demonstrační elektrárnu DEMO s trvalým provozem a elektrickým výkonem 2 GW (stejný, jako je současný výkon Temelína) a pak už jen sekat jeden fúzní reaktor za druhým.

Uplynulo 35 let, ITER – nejdražší vědecký projekt (obr. 2) – dodnes nefunguje a hned tak fungovat nebude. Jeho dokončení je neustále oddalováno, finanční náklady mnohonásobně převyšují původní představy, řízení projektu prošlo mnoha peripetiemi [1–3]. O DEMO není ani řeči. Pro materiálový výzkum však i tak znamenal zmíněný plán velký impuls, který přinesl novou třídu žárupevných materiálů.

Problémový neutron

Fúzní reakce, která byla pro ITER a DEMO zvolena, je slučování jader deuteria a tritia za vzniku jádra helia a neutronu. Plazmovým fyzikům tato reakce vyhovuje nejlépe; totéž ale nelze říct o materiálových vědcích. Je to právě vzniklý neutron, který je v tomto příběhu postavou v černém klobouku (znalci westernů vědí, že se jedná o záporného hrdinu neboli padoucha). Letící neutron může být zachycen v jádrech atomů materiálů, ze kterých budou konstruovány části reaktoru. Tím vznikne izotop daného prvku s neutronem navíc a tento izotop může být radioaktivní. Samotná fúzní reakce vypadá ideálně; zdrojem deuteria je voda (s tritiem je to složitější), vzniká inertní helium, a tedy žádný radioaktivní odpad. Paradoxně by se ale takto mohl stát zářícím jaderným odpadem sám reaktor. Navíc neutron umí škodit více způsoby. Nejenže vytváří v materiálech bodové poruchy a dislokační smyčky, a tím způsobuje jeho bobtnání, podporuje také vznik trhlin a křehnutí materiálů vlivem ozařování, což je zřejmě nejnepříjemnější jev. Neutrony jsou schopny pronikat materiály do velkých hloubek. Problém se tedy nedá vyřešit např. povrchovými ochrannými vrstvami nebo tenkými vyměnitelnými krycími panely.

Některé prvky (např. nikl nebo molybden) při ozařování neutrony snadno tvoří aktivní izotopy, a proto nesmějí být v materiálech budoucího reaktoru použity. Materiáloví vědci tak stojí před problémem vyvinout vhodné konstrukční materiály pro fúzní reaktor jen z omezeného výběru prvků.

Jak zpevnit materiál

Hlavním konstrukčním materiálem budoucí fúzní energetiky bude zřejmě feriticko-martenzitická ocel Eurofer, tj. železo legované 9 % chromu a 1 % wolframu. Mechanické vlastnosti této oceli ale nejsou nijak výjimečné. Některé části reaktoru budou klást na materiál mnohem vyšší nároky. Jak zajistit, aby byl materiál pevnější a udržoval si dobré vlastnosti i při vyšších teplotách? Protože plasticita materiálů se uskutečňuje pohybem dislokací (čárových mřížkových poruch), je třeba zajistit, aby se dislokace pohybovaly mřížkou obtížně, tj. aby k jejich pohybu bylo třeba vysoké mechanické napětí. Zároveň ale nelze dislokace znehybnit úplně – materiál by ztratil schopnost plastické deformace a stal by se křehkým. Metalurgie nabízí několik možností, jak dislokacím postavit do cesty překážky: přidáním příměsových atomů (substituční zpevnění), zvýšením dislokační hustoty např. tvářením (deformační zpevnění), zjemněním zrna a konečně přítomností dalších fází v kovové matrici (precipitační zpevnění). Začátkem devadesátých let se japonští vědci pokusili zpevnit ocel přidáním velmi malých oxidických částic. Zvolili nejstabilnější známý oxid, oxid yttria Y2O3. Komunita fúzních materiálových vědců se začala vážně věnovat vývoji materiálů zpevněných oxidickou disperzí (tzv. ocelí ODS). Rychle se ukázalo, že pokud se v krystalové mřížce oceli (matrici) dosáhne homogenního rozptýlení (disperze) nanooxidů o velikosti několika nanometrů, k dosažení velmi vysoké pevnosti stačí jen asi 0,5 % Y2O3 (obr. 1). Oceli typu ODS Eurofer mají mez kluzu přes 1000 MPa a lze je používat až do teplot 700 °C. Slitiny ODS se tudíž staly velmi zajímavými i pro širokou škálu nefúzních průmyslových aplikací. Dnes se experimentuje s vytvrzením materiálů pomocí nanooxidů u řady dalších systémů včetně superslitin nebo vysokoentropických slitin. V Ústavu fyziky materiálů AV ČR se vývojem ODS-slitin intenzivně zabýváme posledních 10 let. Jde o vývoj ocelí typu Eurofer, vysokoentropických slitin a feritických slitin na bázi Fe-Al-Y2O3.

Vývoj ocelí typu Eurofer

Oceli typu Eurofer byly jedny z prvních ocelí, u kterých jsme úspěšně aplikovali strategii vnesení malých oxidických částic do mikrostruktury. Tyto oceli ODS nelze připravit tradičními postupy. Jako jediná možná cesta se jeví prášková metalurgie. Nejdříve se musí připravit prášek o požadovaném chemickém složení, do kterého jsou vpraveny malé oxidické částice. Po jeho zformování do potřebného tvaru a za vysoké teploty je spojen v pevný celek. Za zvýšení pevnosti oceli ODS zaplatíme snížením její deformační schopnosti. To je právě způsobeno přítomností oxidických částic, které brání pohybu dislokací, a tím omezují deformaci. Jednou z možností, jak zlepšit deformační vlastnosti takto připravených ocelí a přitom zachovat jejich vysokou pevnost, je válcování slinuté oceli za vysoké teploty, což vede k přeuspořádání atomů oceli a vzniku nové mikrostruktury. Vyvinuli jsme jinou cestu, spočívající v modifikaci chemického složení samotných oxidů Y2O3. Přidáním malého množství prvků zirkonia, lanthanu, skandia nebo ceru je možné řídit velikost a množství oxidických částic v mikrostruktuře oceli. Tím je možné přizpůsobit výměnu mezi pevností a deformačním chováním zpevněné oceli, aniž by bylo nutné aplikovat následné vysokoteplotní válcování. Tato nová cesta umožňuje prostým slinováním prášku připravit oceli, které mají vlastnosti ještě donedávna dosahované jen kombinací slinování prášku a následným vysokoteplotním válcováním. To je velmi důležité nejen proto, že odpadne jedna technologická operace, ale otevírá to zároveň možnost připravit výrobky z oxidicky zpevněné oceli pomocí bouřlivě se rozvíjející technologie 3D tisku.

Vývoj vysokoentropických slitin

Kovové slitiny, jež provázejí lidstvo už několik tisíciletí, jsou směsí několika prvků. Jeden tvoří většinu a rozhoduje o hlavních vlastnostech slitiny a další nebo několik dalších, které mění některé vlastnosti slitiny tak, aby danému použití vyhovovala. Známými skupinami slitin jsou například slitiny železa (oceli a litiny), slitiny mědi (bronzy a mosazi), slitiny hliníku a mnohé další. Jak už tomu v případě nových objevů bývá, na začátku 21. století nezávisle na sobě na univerzitě v Oxfordu a univerzitě Tsing Hua na Tchaj-wanu ohlásili objev nových slitin sestávajících z několika kovů ve stejném poměru. Tyto slitiny nazýváme „vysokoentropické slitiny“, abychom poukázali na jejich vysokou vnitřní neuspořádanost (entropii). Podařilo se nám tyto slitiny připravit práškovou metalurgií, a ještě do jejich mikrostruktury vložit malé množství (0,25 %) oxidických částic. Stejně jako v případě oceli Eurofer umožnily oxidické částice (i v tak malém množství) výrazně kontrolovat velikost zrna slitiny, a tím řídit její pevnost a deformační chování (obr. 3). Protože tyto slitiny jsou odolné proti oxidaci, korozi či opotřebení a jsou stálé i za vysokých teplot, jsou jedněmi z nadějných kandidátů i pro stavbu budoucích fúzních jaderných reaktorů.

Vývoj feritických slitin na bázi Fe-Al-Y2O3

Vývoj třetího typu ODS slitiny vedla myšlenka, že pokud jsou nanooxidy tak skvělé pro zlepšení mechanických vlastností, pojďme připravit levný materiál a vyzkoušejme, co dovede. Na základě systematického výzkumu a mnoha experimentů byl vybrán materiál s chemickým složením Fe – 10 % Al – 4 % Y2O3. Fe je nejlevnější kov vztaženo na hmotnost, hliník je nejlevnější kov vztaženo na objem a světová cena prášku Y2O3 je pod 10 USD/kg. Hliník je použit s cílem vytvořit na povrchu kompaktní ochrannou vrstvu oxidu hlinitého, která brání další oxidaci. Bez přidání oxidické disperze by tento materiál byl velmi měkký a v praxi nepoužitelný. Přidáním oxidů chceme dosáhnout velmi ambiciózního cíle vyrobit oxidačně a mechanicky odolný materiál použitelný až do teplot kolem 1300 °C. Při tak vysokých teplotách hrají velkou roli migrace atomů difuzními procesy, které vedou k pomalé nežádoucí deformaci nazývané creep (tečení). Creepu nejlépe odolávají monokrystaly nebo alespoň materiály s velkými zrny. Na konci výrobního procesu tedy chceme mít materiál s hrubými zrny (nad 100 μm), která jsou vytvrzena homogenní disperzí nanooxidů.

Výroba zahrnuje několik kroků, které ladíme přímo na našem pracovišti. Nejprve je směs prášku podrobena mechanickému legování: mletí ve vyvakuované rotující nádobě spolu s mlecími koulemi. Při kolizích koulí se malé částice prášků na koule nakovávají a pak zase drolí. Původně heterogenní směs se stále více homogenizuje až na úroveň meziatomových vzdáleností. Ve vzniklých částicích je obsaženo obrovské množství defektů: dislokací a vakancí. Po dostatečně dlouhém mechanickém legování mikrostruktura prášku připomíná spíše látku amorfní než krystalickou. Lze v ní rozpustit až 4 % Y2O3.

Prášek se poté uzavře ve vakuu do ocelového kontejneru, který pak lze za vysoké teploty válcovat, lisovat či kovat do takové míry, aby došlo k úplnému odstranění porozity. Tak získáme kompaktní materiál s ultrajemnými zrny o velikosti typicky 100 nm a homogenní nanodisperzí oxidů o velikosti typicky 5 nm. V tomto stavu je však materiál velmi tvrdý, křehký a prakticky nepoužitelný. Je ho ale možné tvářet za tepla a vytvořit součást požadovaného tvaru. Posledním technologickým krokem je rekrystalizace za teploty okolo 1200 °C. Některá zrna s nejlepšími podmínkami začnou rychle růst na úkor ultrajemných zrn v sousedství. Jelikož jsou nanooxidy nepohyblivé, zůstávají uvnitř rostoucích zrn. Proces končí, jakmile velká zrna pohltí všechna ultrajemná zrna (obr. 4), další růst zrn se zastaví a mikrostruktura materiálu se již dále nemění [5]. Tvrdost materiálu poklesla na zhruba polovinu a materiál se stal obstojně tvárným a obrobitelným za laboratorní teploty. Tahové zkoušky při 1100 °C prokazují pevnost kolem 120 MPa, při 1300 °C kolem 60 MPa.

Tažnost materiálu je však poměrně nízká, asi 1 %, a materiál vykazuje čistě mezikrystalový lom. Je zjevné, že pevnost materiálu je určována vysokoteplotní kohezní pevností hranic zrn. Tu lze v zásadě změnit pouze chemickým složením materiálu a v nejbližší budoucnosti bude provedena rozsáhlá experimentální studie pro nalezení vhodných legujících prvků zvyšujících vysokoteplotní kohezní pevnost hranic zrn. Pokud ale vzorek při vysoké teplotě zatížíme konstantním tahovým napětím odpovídajícím 60–70 % pevnosti zjištěné tahovou zkouškou, vzorek se bude deformovat velmi pomalu a vysokoteplotní kohezní pevnost hranic zrn nemusí být limitním faktorem. Doposud provedené creepové zkoušky ukázaly, že pro takto zvolená napětí dosahuje doba do lomu tisíce až desetitisíce hodin a deformace materiálu je zanedbatelná. Materiál je tedy velmi vhodný pro konstrukce mechanicky dlouhodobě namáhaných součástek vysokoteplotních zařízení pracujících na teplotách 1100– 1300 °C. Za těchto podmínek je dokonce pevnější než extrémně drahé monokrystaly superslitiny CMSX-4, které jsou používané například pro výrobu lopatek nejteplejších částí moderních leteckých motorů.

Odhaduje se, že fúzní energii možná budeme využívat v horizontu 50 let. Materiály ODS, jejichž vývoj začal tak trochu zoufalstvím nad zdánlivě neřešitelným úkolem vyvinout materiály vhodné pro fúzní energetiku, však začínají nacházet své aplikace už dnes. Maličké oxidy tak dělají velkou radost materiálovým vědcům, protože umožňují dál posouvat hranice bezpečné použitelnosti vysokoteplotních konstrukčních materiálů.

Článek vychází s podporou Ústavu fyziky materiálů AV ČR

Literatura

[1] J. Mlynář: Cesta jménem ITER, Vesmír 85, 356, 2006/6.

[2] S. Entler: Výzkum technologie jaderné fúze, Vesmír 92, 622, 2013/11.

[3] iter.org.

[4] S. Ukai, M. Fujiwara: J. Nucl. Materials, DOI: 10.1016/S0022-3115(02)01043-7.

[5] D. Bártková et al.: Philos. Mag. Lett., DOI: 10.1080/09500839.2017.1378445.

Ke stažení

článek ve formátu PDF [828,39 kB]

článek ve formátu PDF [828,39 kB]